Вы здесь

Сварочные аппараты, расходники и технология сварки. Часть 2. Страница 358 из 410

Самые популярные темы

- Самодельные минитракторы. Часть 4

- самодельные минитракторы

- Трактор "Бизон" - вопросы, ответы, обсуждение

- Изготовление с-х техники для фермеров в домашних условиях

- Самодельные минитракторы. Часть 5

- Сварочные аппараты, расходники и технология сварки. Часть 2

- миниэксковатор . Часть 2

- Самодельные минитракторы - 2. Продолжение

- самодельные приспособления для обработки металов (токарные, фрезерные станки и др)

- Самодельная телега

Тут недавно прозвучало про людей из коррекционной школы....

Так вот приведу один из примеров...

Есть такой человек в соседнем гараже на работе.....занимается многим,например ремонтом автомобилей (в том числе и принадлежащим инженерам,после того,как ихние руки туда слазили..).....и даже тех автомобилей,что побывали в специализированных сервисах(где явно должны работать квалифицированные инженеры....)

Но почему то этот выпускник коррекционной школы их делает,а СПЕЦИАЛИСТЫ не смогли....

Так же к нему несут телевизоры,телефоны,бензо и электроинструмент......отлично варит аргонодуговой сваркой......и ведь не инженер......хотя некоторые,совсем казалось бы простые вещи абсолютно не знает.....

В общем какой вывод...???

Не все выпускники коррекционной школы дураки....,так же как наверное и не все выпускники машиностроительного института-инженеры......

А обосрать людей,которых ты абсолютно не знаешь все же как то некорректно......тем более инженеру.....ведь все же институт (университет) наверное окончил,а не коррекционную школу.....

Это всё сделали коммунисты. И двенашка родом из СССР!!!

СССР нет уже 30 лет как...

Что нового придумали конструктора МТЗ за последние 30 лет?

Проблема технологии и нового оборудования которого нет?....

А по какой причине его нет?..

1.нет умных конструкторов чтобы разработать это оборудование???

2...все давно разработано,но не хотят вкладываться в производство???...

Ответ очевиден...

Алекс 37

1) Нового оборудования нет, потому что вместе с СССР угроблено его производство и конструкторская школа по его проектированию. Покупать зарубежное ХОРОШЕЕ - дорого.

2) Да, давно разработано, но не хотят серьезно вкладываться в производство, т.к. действительно новые вещи ломают всю хорошо отлаженную цепочку производства и эксплуатации.

Мне очевидно, что такие "сложные" и взаимосвязанные вещи для Вас не очевидны.

Смысл МНОЮ сказанного вы не поняли.

Конструктор сидит в теплом офисе, перед компьютером, и что-то там неведомое и непонимаемое для Вас делает своими нежными и холеными пальчиками, и негоже ему лезть в грязь и мазут своего личного автомобиля, для этого есть специальные люди. Хотя, у проктолога руки тоже в тепле...

А что, уже есть сварочные аппараты, которые электродом, полуавтоматом, и аргоном варят в одном корпусе?

Да,и ещё уважаемый инженер....

Да,вы несомненно правы..

Конкретно меня,...(Вовия,лугачева и т.д...)

Вы не называли учениками коррекционной школы....Вы это сделали обобщенно....

Я ЛИЧНО ВАС назвал выпускником коррекционной школы? Терпилой за всех решили стать - не оценят.

Я не видел лопнувших вдоль автомобильных рам. Я много чего не видел.

Ваш вопрос ОЧЕНЬ объемный, и ответить на него естественно в полной мере не смогу. И опять ответ покажется не конкретным и не понятным. Но я попытаюсь вам объяснить логику.

Все зависит от состояния рамы, состояния трещины и прилегающего к ней металла, материала рамы и т.д.

Если рама заводская, никаких манипуляций (сверление доп. отверстий, установка манипуляторов, кузовов в 1,5 раза объемнее и т.д.) с ней не делали, она не повреждена сильно коррозией, не гнута и т.д., то нужно просто восстановить максимально заводские характеристики этой рамы. Т.е. никакие усиливающие накладки и т.д. не допустимы. Равнопрочностный шов единственное целесообразное решение.

Если не все так идеально, допустим, рама в этом месте сильно повреждена коррозией, существуют рядом микротрещины и т.д. - необходимо вырезать целый поврежденный участок, и заменять его другим. Так же равнопрочностным швом без усиливающих накладок.

https://www.youtube.com/watch?v=GrAeOKDL90k

https://www.youtube.com/watch?v=imtIx2MDh_0

https://www.youtube.com/watch?v=ayrisx-DfmM

Многим нужно поучиться у этих ребят, и мне плевать есть ли у них какое-то образование.

Сварщик имеет право уметь только варить, и ничего более...

Слесарь имеет право только искуссно собирать конструкцию, и ничего более...

Маляр имеет право только хорошо красить, и может больше ни в чём не разбираться.

А конструктор должен шарить во всём этом, и понимать больше каждого из работников...

...Иначе ничего хорошего он не сконструирует...

Есть...

Наше время без электрики никуда... Она везде и повсюду.

Кто вам проектирует электрическую часть ваших изделий, если вы в ней "не бум-бум"?

Есть отдельная должность конструктор-электрик?

Вы же не кувалды конструируете, при помощи которых собирают вагоны...?

Во всём остальном есть электрика.

Идеальные рамы не лопают....

Терпилой быть не собирался...

А если хочется назвать кого то каким то словом конкретно-называйте,не стесняйтесь...(пример здесь уже был)

Ага... а для этого нужно купить другую раму (от которой нужно отпилить подходящий кусок), или другой автомобиль под разбор...

Это логика человека, далёкого от реальных дел.

Lugacheff

Конструктор лично тебе ничего не должен.

Есть отдельная должность инженер-электронщик. Именно он проектирует электрическую и электронную часть конструкторской документации моих изделий. И расписывается за нее тоже он. Если в моем изделии ошибка по электронной части - меня даже в известность об этом не ставят, и исправляет ее электронщик.

Электрики нет много где.

"Для этого" нужно пойти на разборку и отпилить нужной кусок от аварийной, или неоформляемой рамы.

Вообще, мне надоело лично тебе разъяснять азбуку. И ты попрощался.

Алекс 37

Я лично Вас называю чукчей, потому что чукча - не читатель, он - писатель. Я еще вчера написал, что любая рама рано или поздно лопнет, не бывает идеальных рам, т.к. это очень технически не совершенное изделие, работающее черте-как.

Рама же из гнутых швеллеров сделана, сталь ст09г2с, продается на крупных металлобазах разных толщин. Вот там и берется целый швеллер, от него отрезается кусок или заплатка и приваривается.

Вообще проблема с камазами - ранее был маленький кузов, потом сделали побольше, а теперь сделали еще больше, при чем рама подверглась минимальному усилению. И вот трещат эти рамы за кабиной постоянно, т.к. техника новая, мотор мощный, колеса импортные с хорошей грузовой способностью - гоняют с перегрузом. За рулем наемный водитель.

А где работаешь слабо сказать? Или нечего?

У меня и чертежи на которых штемпель стоит в телефоне сфотканые. Бывает нет времени или лень идти их искать. А тут всё что мне надо на месте.

А что рама автомобилей сделана из швеллера стандартных размеров? Там не свой профиль?

Рама имеет разную высоту на протяжении своей длинны.

Каким швеллером будете соединять раму высотой 176 мм (образно) ???

Конечно есть...как всё запущено.... https://youtu.be/i5v-ye077Oc?t=470.....

https://youtu.be/i5v-ye077Oc?t=470.....

09г2с на рамах старых камазов и зил, проверяли в лаборатории. На раме УАЗ такая же сталь.

На новых камазах рама из стали 15ХСНД, однако это не спасает от возникновения трещин.

Если то, что говорит Сааб, верно... то выходит, что наш инженер-конструктор не знает азов...

С его слов - в СССР делали рамы из не правильной стали.

Интересно, а где наш инженер-конструктор заканчивал академии? Не в СССР ли...?

saab95

Это прямое нарушении технологии. В 90-х возможно, но в СССР там было что-то вроде 10ГЮТ-20ГЮТ, 30Т, МАЗы - нечто вроде ХСНД, и т.д. Хотя на рамы МАЗов 90-х годов жалуются, там действительно может быть 09Г2С.

УАЗы действительно, техника военная, рассчитана на 15 минут жизни в боевых условиях, ресурс ни к чему, лепили рамы из всего, чем позже от советского времени, тем материал хуже.

Lugacheff

Был бы чуть умнее - успокоился. Ничего не могу поделать с фактом отсутствия у тебя функциональной грамотности.

Вряд ли. В СССР он только первые шаги под стол сделал. И на сопливчик пузыри пускал.

Ну а что про сварку 3 в 1-м ?...

А как же военная приёмка?

Не знаю правда или нет... но по слухам, даже двигатели на автозаводах в СССР сортировали по допускам деталей.

Из деталей с минимальными отклонениями, собирали двигатели для военных автомобилей.

А что похуже - на гражданку...

А товарищ Инг, говорит, что наоборот - самый шлак военным...

Кто может подтвердить или опровергнуть?

Правда. На Камазе 740-й движок трёх категорий был. Первая на военную технику. Вторая себе на Камазы. А третья покупателям на автобусы и т.д. Не секрет что на тех же автобусах часто были проблемы с двигателями.

Ляпнул так ляпнул. Уаз в бой? Езжайте на нём. Потом если повезёт расскажите сколько продержались.

Тут основной довод про электроды в том, что аппарат маленький и легкий и не надо таскать баллоны.

Представьте теперь аппарат, который сочетает в себе сварку электродами, полуавтоматом и тиг. Последние 2 подразумевают баллон. Сама схемотехника сложнее и аппарат тяжелее и габаритнее.

При этом что такое должно случиться, что бы сварщик вдруг взялся сваривать электродами, имея такой аппарат? У него газ закончился, или он аппарат на выезд взял заборы варить? Ведь проволокой при том же токе, сварить можно быстрее и крепче, чем электродами.

Говорите, просто выбиралось, что получше...

А это "получше" по каким критериям отбиралось...?

...Может быть по запаху детали, или "на зуб" деталь пробовали при сборке...?

Логика инженера довольно забавная. Ждём ответ.))

И не совсем понятно про "частные руки"... туда вообще ничего не продавалось, кроме легковых авто и мотоциклов... А гражданка - это совхозы, колхозы, всякие строительные тресты и т.д.

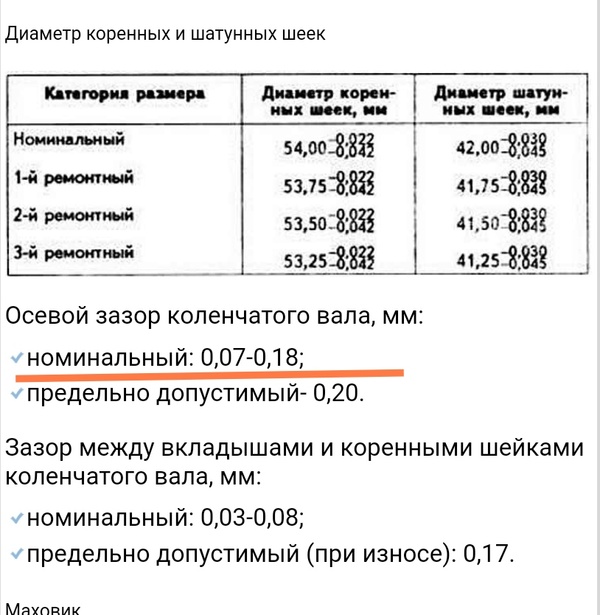

В данном случае у него вполне нормальная логика. Точно так же как отбираются детали изготовленные с браком. Кто то ж их отбирает. Чай не ао вкусу или запаху, а по приборам. Точно так же он может отобрать и по категориям качества. Не только годнота и брак, но и годные детали поделить на категории годности. Вот например возьмем коленвал.

Понятно конечно, что качество коленвала определяется не только размерами шеек... Так и другие показатели точно так же определяются измерительными приборами. Будь то рентгенограмма или тест на биение. Вот по совокупности всех тестов производитель может разделить свои детали по категориям. А в большинстве случаев даже намеренно производят разные категории. Как те же подшипники. Они ж делаются не только по размерам но и по точности. А её ж тоже определяют не на вкус.

Понятно конечно, что качество коленвала определяется не только размерами шеек... Так и другие показатели точно так же определяются измерительными приборами. Будь то рентгенограмма или тест на биение. Вот по совокупности всех тестов производитель может разделить свои детали по категориям. А в большинстве случаев даже намеренно производят разные категории. Как те же подшипники. Они ж делаются не только по размерам но и по точности. А её ж тоже определяют не на вкус.

Номинальный зазор в коренных шейках от 0.07до 0.18. То есть если коленвал получился с зазором 0.07 (что определяется измерительными приборами) то этот коленвал пойдет на военную сборку. А если зазор 0.18, то на какую нибудь другую технику, например сельскохозяйственную. Это же просто.

Ну, так это и называется допуск...

На сколько параметры детали отличаются от эталона.

К примеру... Номинал одного из параметров детали равен : 100 милиметров.

Допуск для установки на военную технику - 100 мм + 25 микрон

Допуск для установки на гражданскую технику - 100 мм + 50 микрон

Допуск для детали, которая пойдет в запчасти - 100 мм + 55 микрон.

Это чисто от балды, в качестве примера. Но это и есть допуск.

Совокупность всех параметров детали по соответствующим допускам, и определит качество детали и категорию.

Костомар, в точном машиностроении нет такого понятия как "зазор"!!!

Ты б ещё сказал, что в шейках коленвала, не зазор, а люфт...

Зазор - это между петлей тракторной телеги и шкворнем трактора... Да, вот там зазор!

А там где "зазор" ничтожно мал - его называют допуском.

Знаешь как говорят... детали поршневой группы износились, и вышли за пределы допуска.

Про зазор в таких случаях не говорят.

Ну так о чём речь то? О том и говорил. Не на вкус пробуют.

О том и говорил. Не на вкус пробуют.