Вы здесь

ЭВОЛЮЦИЯ ДИСКАТОРА. Страница 488 из 601

Самые популярные темы

- ЭВОЛЮЦИЯ ДИСКАТОРА

- Плуги серии ПСК, ПБС, ПС, обсуждения, замечания, новаторские идеи.

- ПЛУГ ПЛН-3.35!!!!!

- Глубокорыхлители!Кто использует эти орудия то вам сюда.

- Почвообработка. Обсуждение особенности конструкции разных орудий.

- Модернизация дисковых борон и дискаторов.

- Эволюция культиватора

- выбор дискатора

- ОБРАБОТКА ЗЕМЕЛЬ ПОД ЗЕРНОВЫЕ И ПРОПАШНЫЕ КУЛЬТУРЫ

- Оборотный плуг

С 2004 по 2006г был в частых длительных командировках на Волгоградском металлургическом заводе «Красный Октябрь». Насмотрелся и на выплавку и на разнообразный прокат.

Сталелитейных цеха было три. Говорю было, потому как, с 2018г завод объявлен банкротом.

Самый большой цех имел несколько громадных ковша. В одном делалась предварительная плавка, потом ковш переставлялся и там уже сталь доводилась до нужной кондиции. Потом подгонялся состав с чугунными изложницами. Ковш снимался и производили разливку стали. Далее состав выгоняли на улицу, где происходила кристаллизация. Получали громадные слитки. Далее слитки опять разогревали и прокатывали. Если катали на блюминге, получали блюмы – длинные бруски квадратного сечения. Если катали на слябинге, получали слябы. Из блюмов делали круглый и профильный прокат. Из слябов листовой прокат.

Наблюдал конечную стадию плавки. Периодически делается анализ состава стали. По итогам, с конвейера дозировано сыпется в грудках необходимый цветной металл. Помните фильм Самогонщики? Там Никулин считал на логарифмической линейке и после к мешку добавлял кусочек сахара. Нет, сейчас 21й век. Считали на компьютере. А потом то же самое. Потом подходит сталевар и кидает в ковш ещё пару лопат из лежащей на полу кучи.

В конце веселее. Знаю, что в целом в стали содержание алюминия относят к вредным примесям. Так вот. В конце в ковш из заготовленной бухты выстреливается изрядный кусок толстой алюминиевой проволоки. И в заключение, опять же в ручную кидается с десяток пустых бумажных мешков из под цемента. Видимо важно, чтобы какая-то часть цемента там была. Всё! Занавес! Ковш накрывается крышкой, электроды вынимаются и ковш поднимают и несут на разливку.

Видимо всё это камлание важно. Раскаленная жидкая сталь легко окисляется, поэтому сверху необходима шапка шлака. А при дальнейшем прокате, эти крайние куски некачественной стали срезались длинными горелками и возвращались на переплавку.

В основном вся эта сталь шла для внутреннего потребления.

Второй цех варил низколегированную сталь. Цех был гораздо меньше, но аккуратней и чище. Ковш там тоже был гораздо меньше размером. Это я насчет вагонных составов литья. Не всегда. Да за одну плавку получали сталь строго определенного состава.

Второй цех работал практически полностью за границу. Прокатывался толстый круглый прокат качественной стали. Болванки проходили обязательную токарную обдирку. Наружный слой окалины и окислившейся стали загранице ненужно. Ставилось клеймо марки стали и страна. Каких только стран там не было.

Третий цех был совсем маленьким. Плавили там высоколегированную сталь, нержавейку. При мне этот цех ни разу не работал, и похоже не работал уже давно.

Согласен. Не факт что эта сталь в Европе шла сразу в прокат. Возможно, её пускали на переплавку, подвергали дополнительной очистке и доводке.

Кстати, за всё время я ни разу не видел чугунных чушек. Завод всё время работал на переработке металлолома. Может, потому и обанкротился? Все заводы уже разрушили. Кончился металлолом.

А ваш завод не испытывает проблем с качественным металлом в РФ?

Бывает.

Плавка абсолютно однородной не бывает. Где там будут отрезать некачественное – на совести мастера. Как проводят отжиг, тоже видел. После проката кругляк закладывается большими партиями в специальные ямы. Ямы накрываются крышкой и оставляются на ночь для медленного остывания.

Так вот, бывало к нам и неотожженная сталь поступала, бывало и по характеристикам не то. Бывало и назад отправляли. Дело житейское.

В этом плане и Заграницей мы не брезгуем. Если нужна сталь действительно высокого качества.

А не надо над этим задумываться. По-вагонные поставки - это только для серийного сортамента.

Металлургические заводы не работают с конечными потребителями, они работают с трейдерами. Трейдеры заказывают составами "ходовой" сортамент. В смысле только то, что массово востребовано. Эксклюзив ни какой идиот на складе не замораживает.

Что касается Клааса - туда если и поставляют наш металл, то полтора килограмма в год для "отмазки". В лазерную резку он точно не идёт. Ибо лист кривой и неоднородной толщины. Лазер его плохо режет.

Ну вот есть байка такая что например на КЛААС поставляют ровный лист и однородный, а вам кривой и неоднородный.

или вот у Сальска спрашиваем почему не используете хороший металл они говорят металлруги в РФ хороший металл не продают все на Запад гонят, это просто отмазка? Просто экономят на металле наши производители ?

У нас лазера пока нету - только плазмы. Как появится - тогда будем думать. Хотя попадается лист такой кривизны, что плазма не режет.

Нам для производства требуется порядка 50 видов сортамента. Кругляк, лист, труба, квадрат, профильная труба и прочее-прочее и в разных размерах и в разных количествах. Вот и считайте, сколько вагонов и составов нам нужно заказать, чтобы получить то, что нам нужно, а не то, что есть.

Кстати, насчёт стоимости металла, не знаю точно, но слышал, что цена для российских потребителей рассчитывается по формуле Ротердамм+ (т.е. в цену входит доставка в Роттердам ). Понятное дело туда его ни кто не везёт, но транспорт вроде как считают.

Легендарная формула.

зять там работает, говорит разница заметна, раньше качество было лучше, когда немецкий был

Дался вам этот металл.

Если у Сальских орудий рама лопается. То варианта два. Это или от чрезмерной нагрузки. Превышали скорость при езде по неровной дороге, на пенёк наткнулись и т.п. Или конструктор не предусмотрел в нужном месте усиление, толщину балок выбрали малую, сварка не качественная. И совсем не потому, что сталь не из Люксембурга.

Посмотрите на плуги ПС против ПСКу.

Начал Алексей Григорьевич не с того, что стал закупать европейскую сталь. Просто стал выдерживать геометрию рамы при изготовлении, усилил, где надо, накладками и ввёл качественную сварку. И всё! Достаточно! Дело пошло!

По рабочим органам.

Раз идет при работе трение о землю, износ будет. А как же?

До какой-то степени помогают наплавка твердыми сплавами. Но не всегда и не везде.

Вот тут и важен состав стали. И тут уж каждый решает сам. Купить подороже, но на дольше хватит. Или подешевле, всё одно об камни поломаем.

В 2011-2012г испытывали новый тяжелый стерневой культиватор. Стойки и лапы поставили самого высокого качества. Немецкие! Из немецкой стали! Качество изготовления Немецкое!

Из немецкой стали! Качество изготовления Немецкое!

Через месяц работы в поле, 8 лап отвалилась. Они бы отвалились все, но проводить культивацию без лап неудобно как-то . Вот так вот.

Не сотвори себе кумира.

Николай! А у ваших машин, рамы из какой стали?

Лемкен в своих рекламных проспектах утверждает, что "рамы делаются из легированной стали, и имеют гарантию на весь срок службы

Даже посмотрев на орудия импортные и наши, часто у них рамы в сечении поменьше, весом полегче.

Земляк в Белой Калитве на АМР работает, и тоже, как и tongi4 утверждает, мол "металлруги в РФ хороший металл не продают все на Запад гонят, " . Где больше платят, туда и продают.

Мы и при СССР в качестве сталей отставали, а теперь... наших конструкторов, откровенно жаль.

Как послушаешь, откуда такие мысли вообще беруться. Как же тогда достигли 70% локализации, что бы в 1432 пролезть? Кто поумнее понимает, что на одних передних колесах и сборке туда не пустят, как это происходит с американцами типа ДД, НьюХолланд и т.д.

По секрету Вам скажу, Николай, надеюсь не в обиду Алексею Григорьевичу, что рама ПСКу тоже неплоха. Все беды с ней только из-за отсутствия плавающего отверстия центрального винта и работы в плавающем.

У меня отработал 3 сезона без усилений и с заводской сваркой. Всего лишь применил силовой регулятор (трактор импортный), мудрить с плавающим отверстием не стал, и никаких нареканий и близко пока нет )

При СССР всё, конечно, работало на полную мощь. Только и тогда самое лучшее уходило за границу. Хорошо запомнилось по Волгоградскому тракторному. Видел своими глазами. Каждую более-менее ответственную партию деталей делили на три части. Брак, то, что для себя и то, что на импорт. Другими словами. По-настоящему качественное на внутренний рынок не поступало. Зато брали количеством. План. Такого количества тракторов колхозам было давно уже не нужно.

И импорт. Сейчас, плохо, что в частный карман, но хоть за деньги продают. А в СССР зачастую за спасибо и пустые обещания уходило. И никакой благодарности

За конструкторов.

В СССР приходили всяческие брошюры с обязательным прочтением. Какие бывают низколегированные стали, как необходимо их всячески применять… Когда я, тогда ещё молодой конструктор, с дуру, заложил в очередной чертеж такую сталь, надо мной потом хохотало всё КБ.

-Есть у тебя Ст 3. Пользуйся и не выпендривайся. Чай не танки выпускаешь.

А ныне. Зря вы так. Ныне, какую сталь закладываю, такую и покупают. Если надо, значит надо.

Так рамы у вас из какой стали? О рабочих органах не спрашиваем, поняли уже, что импорт незаточеный.

незаточеный.

И ещё вопрос, если можно. Ко всем конструкторам. Чем обусловлен переход на блочно-модульные схемы культиваторов?

1. По технологическим показателям?

2. Модой взятой от заграницы?

3. Чтобы дороже продавать?

Рамы из отечественной стали.

Далее вопрос не ко мне. Мы блочно-модульных культиваторов пока не выпускаем.

По дискаторам. Да.

По технологическим показателям. Думалось, наготовить отдельных модулей, когда заказов нет. А потом быстренько доделать недостающее и орудие готово.

На практике такого ни разу не получилось.

Однако, есть в этих схемах эксплуатационные преимущества.

Я планирую в конце года заняться этой темой, но там немного другая схема - продолжение того, над чем работал раньше. Это будут секционные культиваторы, с подвесными секциями. Просто меняй секции, а носитель один. Это очень удобно в производстве...

А пока продолжаю вести речь о культиваторе КПУ

Начал народ интересоваться такими культами, ну и в том числе вопрос - мне надо обрабатывать пар. Хочу сзади каток и .

Ага, вспомнился прошлогодний опыт по переделке ЛДСа - не понравился заказчику шлейф (делал не я, сразу говорю, меня только приглашали на запуск переделанного). Так вот, не знаю, как там коллега чудил - но он сделал регулируемые в продольной плоскости катки - тандем.

А это мысля!!! - если это применить на культах (показано) - получается, при работе в "грейдерном режиме" (опора на трактор и тандем) можно регулировать, каким катком больше давить на почву.

Т.е. в моем случае, если сыровато и начинает забиваться задний КАТОК, приподними его и опирайся на опорный Ровнитель - это устойчивый к забиванию. А если по спелой почве, да надо ПРИКАТАТЬ поприличнее - нет проблем, переносим нагрузку на задний КАТОК спиральный.

Ну а если беда, в смысле совсем влажно, а работать надо - ну что же, опираемся на колеса и подвешиваем Тандем, чтобы работал устойчиво.

Максим, как там у классика?.... "ты ещё мал и глуп......"

Катрина Клаас-Мюльхойзер как на работу ходит на российские экономические форумы, а также периодически попадает на приём к Нему. Также на правительство сильно действует мантра про "европейские инвестиции", ну и инвестиционное соглашение на нЕсколько десятков лимонов ойро. Так что "локализация" для компании Клаас - понятие "сильно условное". Режут и штампуют боковины, варят передний мост, часть бункера, каркас кабины, битер вроде тоже попадался, ну и ещё всякую мелочёвку типа кронштейнов для задних фонарей. Красят. Собирают. По-моему всё.

Хвалились тем, что резали детали для немецких заводов. Ну всмысле металл приходит оттуда, его тут режут и отправляют назад.

Также Бендиш говорил, что в перспективе, возможно, производство Тукано оставят только в РФ и будут отправлять в Европу, однако боятся потерять рынок восточной европы, ибо пшеки с пленными румынами и всякими там лабусами

до сих пор боятся Сталинаненавидят русских и всё что с нами связано и не захотят покупать "сделано в России", хотя качество не хуже немецкого. Хвалились, что в прошлом году из всех заводов по миру - краснодарский в тройке лидеров по качеству.Трактора собирают только из машинокомплектов.

Труба 150х100мм, Ст3сп

Стойка- кругляк Ст 45

Пружины - 40Х

Габаритом 2,55 м. Если бы не тяга наших властьпридержащих к

лилипутамгейропейским законам, то и дальше делали бы как раньше. Собсна что и делают мериканы с канадцами и австралийцами.То есть Ст3 (ст3сп/пс5.)?

А своё мнение имеется?

Так то понятно. Вот только, на наш взгляд БМК, слишком сложно, отсюда металлоёмкость больше, да и надёжность меньше.

Мысль дельная.

Это мы понимаем. Частные поля, а порой, просто "грядки", часто раскиданы по разным углам, бывших колхозов, совхозов, а доехать как то надо, чтобы с соседями не ругаться.

Не знаю насчёт пс\5...

В сертификате написано СТ3сп. Производитель - Северсталь.

То есть Катрина смогла для всего концерна Клаас выбить "липовую" локализацию, а другие концерны типа ДД, CNH не могут? ))) Вопрос риторический.

Я может в сравнении с Вами и мал, но точно не до такой степени глуп.

Это варианты поставки в каталогах проката.

Значит не могут. Причина скорее всего в том, что немцы более адекватные и предсказуемые, в отличии от наших заокеанских вероятных друзей.

А что, Нью Холланды..., скажем 8-ки трактора и 7-ки комбайны (собранные на КамАЗе), не проходит по 1432?

Да ладно, Максим, я не хотел Вас обидеть ни в одной, ни в другой степени - потому и взял в кавычки, ибо цитата.

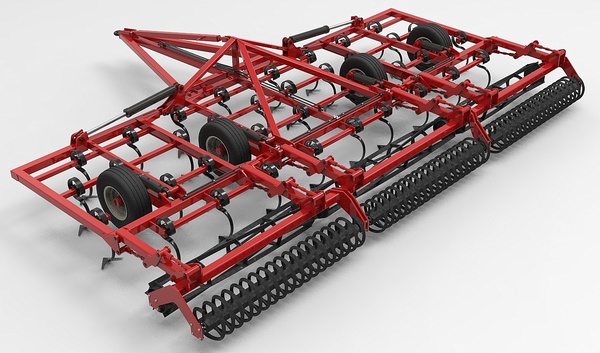

Подскажите, конструкторы, что это за агрегат такой? Вроде с виду похож БДТ-7, но захват 6 метров и колеса большие. По исполнению как будто в цех только большой профиль завезли таскал кировец.

таскал кировец.

Ну да. Это всё вариации на тему 7-ки.

Ставропольцы раньше делали БД-6,6. Очень похоже, только зеленого цвета. Очень мощная и тяжелая борона была. Обычная БДТ-7 - "дрыгалка", по сравнению с БД-6,6

.

подтверждаю, информация у меня от рабочего завода, наши рабочие еще и в германию ездят на помощь тамошнему заводу и качество и выработка наших здесь тамошнее уделывают в легкую

Почему захват 6 м ?

Это БДТ-7, только у того, что на твоём фото, почему то, задний левый вал короткий стоит, должно быть 9 дисков, и на правом крыле, на задней батарее тоже, всего 7 дисков, вместо 8-ми, по фото не понятно, может просто не поставили один.

В норме у БДТ-7 - 65 дисков.

У нас такая же, только мы немного центральную секцию переделали, а бывший хозяин к крыльям куски рамы от кировскогот плуга доварил, чтобы задние батареи центральной рамы и крыльев шли без ступеньки, сплошной линией