Основная задача – попытка предложить конструкцию ДВС максимально простую со всех точек зрения.

Основные критерии:

• В двигателе нет никаких ноу хау от которых было бы неизвестно или даже которые где-то не применялись бы

• Количество отдельных деталей должно быть минимально

• Сами детали максимально просты

• Нет деталей которые сильно отличаются по сложности от других (исключение КШМ-его принимаем как классический)

Исходя из этих критериев, задаем общий облик:

1. Как наиболее эффективный выбираем четырехтактный ДВС

2. Число цилиндров 1 или 2

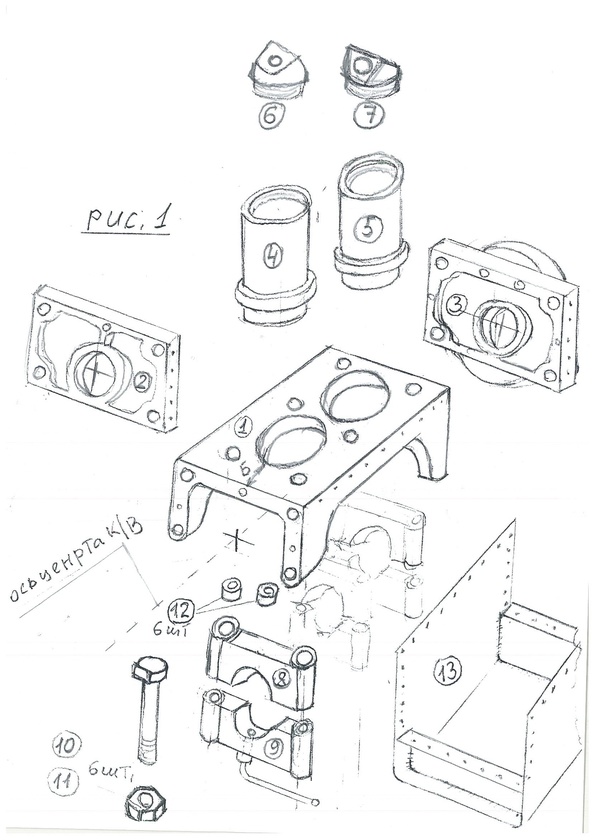

На рисунке 1 показаны основные детали предполагаемого ДВС. КШМ классический, на рисунке его нет. Плита (поз 1) является основой обеспечивающей жесткость между двумя отдельными цилиндрами (поз 4, 5) и тремя корпусами коренных подшипников (поз 8-9). Цилиндры к плите крепятся шпильками с прижимными планками через бурт, либо вворачиваются в посадочные отверстия на резьбе.

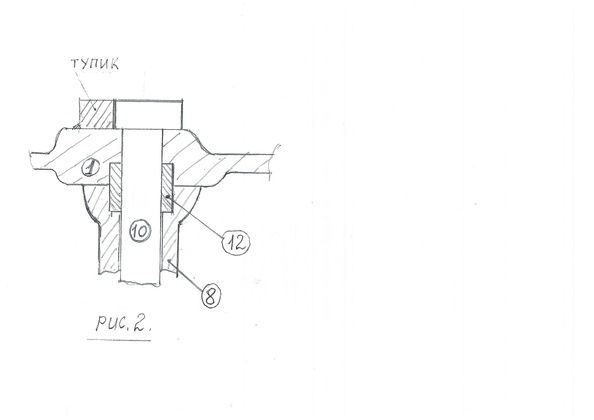

Рисунок 2: болты крепления коренных подшипников (поз. 10) запрессовываются в отверстия плиты, от проворачивания фиксируются «лыской» на головке болта и «тупика» на плите.

Затем в отверстия плиты запрессовываются центрующие втулки (поз. 12). А на них запрессовываются верхние корпуса коренных подшипников (поз.8) Укладывается каленвал и устанавливаются нижние крышки коренных подшипников (поз. 9) фиксируя их гайками (рис.1, поз.11)

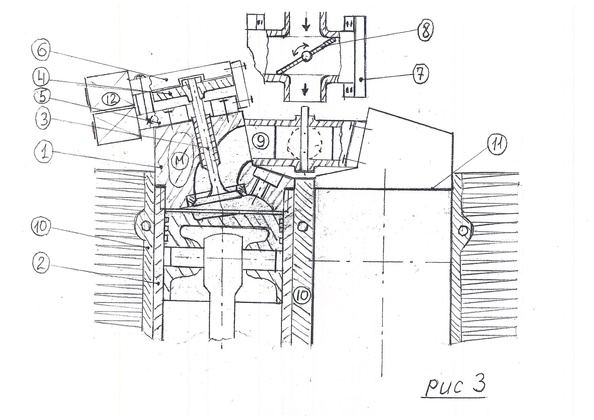

Поршни с шатунами устанавливаются в цилиндры и монтируются шатунные вкладыши и крышки. Завинчиваются в цилиндры головки, ориентируя их газовыми каналами с помощью регулировочных колец (рис.3, поз.1)

Увеличенная длинна передней части плиты (рис.1, размер Б) необходима для монтажа шестерни привода масляного насоса на каленвале. Монтируется сам масляный насос на кронштейн, закрепленный на корпусе переднего коренного подшипника (на рисунку не показано) монтируется масляная система – набор стальных трубок. Далее монтируются передняя и задние крышки ДВС (рис.1, поз2-3) с сальниками. С низу ДВС закрывает поддон (рис.1, поз.13)

Механизмы ДВС

1 КШМ классический – Квал-Шатун-Поршень.

2 ГРМ количество клапанов один.

Первый в мире ДВС имел 1 выпускной клапан нижнего расположения и автоматический впускной, находящийся в камере сгорания. Предлагается следующая схема ГРМ: с одним главным клапаном (перекрывает газовый канал цилиндра) и атмосферный клапан (управляет потоками газов перед главным клапаном).

Рисунок 3:

1 Головка

2 Цилиндры

3 Главный клапан

4 Якорь

5,6 нижний и верхний электромагнит

7 Корпус атмосферного клапана

8 Заслонка атмосферного клапана

9 Атмосферный клапан

10 Съемная рубашка охлаждения

11 Регулировочное кольцо

Предлагается электромагнитная схема управления главным клапаном для управления заслонкой атмосферного клапана также предлагается электромагнитный привод. Можно применить и «классический» механический привод с распредвалом , толкателями и т.д., но это усложнит конструкцию.

В схеме 2 необычных решения, заставляющих сомневаться в ее работоспособности:

А) Один клапан главный и общий атмосферный на 2 цилиндра.

В) Электромагнитный привод клапанов

Попробуем теоретически обосновать работоспособность этой схемы:

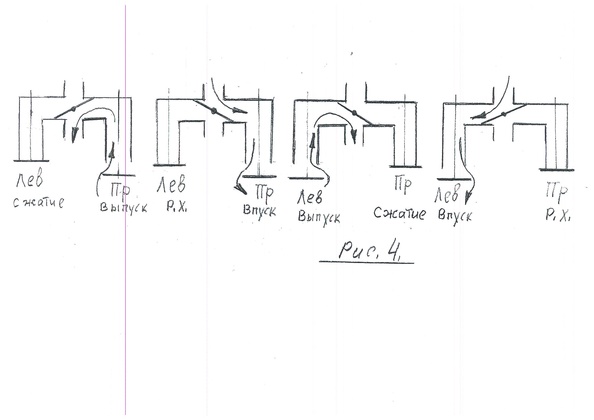

A. Рассмотрим взаимную работу главных и атмосферного клапанов (рис.4). Из рис.3 и рис.4 следует: 1) переключение клапанов происходит 1 раз за 1 оборот К-вала, требование к быстроте закрытия и открытия не очень жесткие

2) поршень не должен «догонять» открытый главный клапан

3) так как главный клапан 1, его диаметр можно сделать достаточно большим, увеличивая сечение седло-клапан

4) главный клапан омывается поочередно горячими и холодными газами. Что снижает его термонапряженность, улучшает испарение топлива, хотя несколько снижает плотность свежего заряда

5) есть возможность сделать газовый канал главного клапана в головке минимально коротким, уменьшая передачу тепла отработанных газов в тело головки

6) требование к герметичности заслонки атмосферного клапана не очень высокие и незначительный переток газа через зазоры не сильно отразится на работе ДВС.

B. Электромагнитный привод клапанов. Главное – обеспечить быстродействие клапанов и герметичность главного.

Быстродействия можно добиться за счет: 1) минимальный вес подвижных деталей

2) Отсутствие «мощных» пружин, устраняет их резонанс. Хотя возможно и целесообразно добавить в систему «мягкую» пружину, работающую на открытие главного клапана.

3) Создание мощной магнитной силы

4) Герметичность: вообще-то достигается не усилием прижатия. А точностью подгонки сопрягаемых поверхностей. Усилие нужно для быстродействия. При притирке клапана, он даже под своим весом уже должен быть герметичен (проверка керосином), т.е. мощная магнитная сила закрытия нужна для быстродействия и удержания клапана в начале такта сжатия. По мере роста давления в цилиндре, напряжение с катушки магнита вообще можно снять, а клапан будет удерживаться высоким давлением в цилиндре.

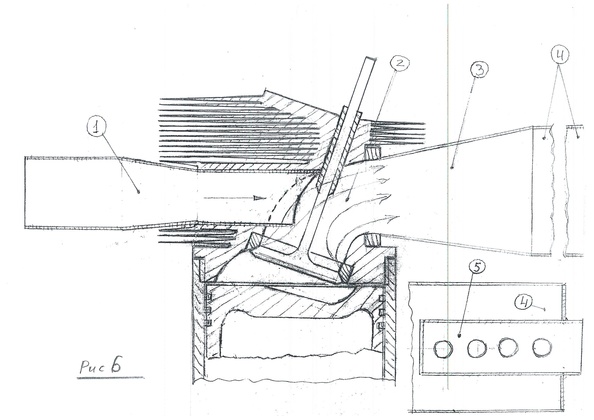

Имея такую конструкцию ГРМ, где общий клапан открыт при тактах выпуск-впуск напрашивается еще один способ продувки цилиндра с использованием газодинамических процессов во впускном и выпускном тракте (рис. 6): 1) впускная труба, 2) канал главного клапана, 3) ресивер, 4) выпускная труба, 5) глушитель

Особенность в том, что нет механических клапанов, что делает систему максимально простой. Но требует сложного расчета. Чтобы обеспечить следующие процессы:

1) так как впускная система соединены между собой через канал главного клапана непосредственно. На такте выпуска поток отработанных газов должен полностью уходить в ресивер и выпускную трубу не попадая во впускную. Для этого выходное отверстия впускной трубы должно быть направлено в направлении потока отработанных газов, чтобы добиться эффекта эжекции

2) выпускной тракт необходимо рассчитать так, чтобы пока поршень находится вблизи ВМТ волна отработанных газов уходила из ресивера, создавая в нем разряжение, которое заполняло бы свежим воздухом из впускной трубы, объем воздуха должен быть достаточным для дальнейшего заполнения цилиндра, и отработанные газы минимально попадали бы в цилиндр

Система питания

Система питания может быть дизельной и на бензине. На бензине – инжекторная – впрыск через форсунку перед клапаном. Топливо должно впрыскиваться в самый первый момент спуска, после переключения заслонки атмосферного клапана на подачу свежего заряда, чтобы топливо не попадало в выпускную систему.

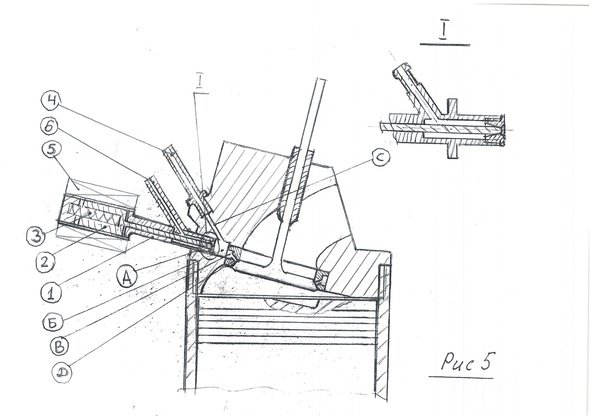

Предлагается еще один способ подачи топлива – через отверстие в седле клапана непосредственно в сечение «седло-клапан» (рис.5)

Элементы системы:

1)Эл. магнитный клапан,2) запорная игла с сердечником, 3) пружина, 4) воздушный штуцер, 5) катушка клапана, 6) топливный штуцер

А) Топливный жиклер Б) эмульсионная камера, В) кольцевой канал в седле, Ц) воздушный жиклер, Д) отверстия подачи топливной эмульсии

Система является как бы гибридной, от инжектора имеется электромагнитный клапан, дозировано подающий топливо на каждый цикл в самом начале такта впуска. От карбюратора есть эмульсионная камера Б, откуда эмульсия через кольцевой канал В и отверстие подачи Д за счет разряжения на такте впуска засасывается в цилиндр, причем в самом начале впуска. Далее камера и каналы просто продуваются воздухом из воздушного жиклера, унося в цилиндр оставшиеся пары топлива.

На такте «выпуск» отработанные газы имея небольшое давление могут попасть в каналы и смесительную камеру и далее в воздушный штуцер, но их количество не значительно и не должно повлиять на работу системы.

Особенность: электромагнитный клапан всеже не форсунка, где топливо подается под достаточно высоким давлением от электронасоса. Здесь жиклер большого диаметра и подача топлива под небольшим давлением, которое можно получить от верхнего расположения топливного бака и, возможно, создания избыточного давления (подпора газом) в самом баке.

Также система хорошо подойдет для питания сжиженным газом использую газобаллонное оборудование.

Да, работа проделана колоссальная!!! Особенно карандашом....

Все не читал, - очень много написано, но, навскидку вижу один сущесвенный недостаток:

использование одного канала и для входа воздуха и для выхода газов.

Проблема в том, что в канале истаются отработанные газы и при ходе всасывания они попадают обратно в цилиндр, что ведет к потере эффективности...

И не вижу смысла работать в этом напрвлении, - все уже проработано до костей передовыми моторостроителями классических ДВС.

Придумайте что-то лучшее и оригинальное и к японцам на поклон....

Попадание некоторого кол-ва отработанных газов в горючую смесь несколько снижает максимальную мощность, но при этом улучшают экологию по окислам азота и уменьшают детонацию. У некоторых ДВС даже имеется клапан, подающий отработанные газы во впускную систему на некоторых режимах, но с мнением о том. что все уже проработано в ДВС двигателестроителями я не совсем согласен. Мне кажется они идут по экстенсивному пути. постоянно усложняя конструкцию в ущерб надежности, целесообразности и разумной стоимости для этого продукта. И стоимость тут - главное. Она должна постоянно расти, те должен расти прибавочный продукт. а вместе с тем и сложность конструкции. Но результата нет. Нет революционной экономии топлива, Нет керамического ДВС или других тепловых двигателей с более высоким КПД. Улучшение экологии достигают за счет каталитических нейтрализаторов, где сжигают драгоценные металлы и сам ДВС тут не при чем. И это попытка предложить другой путь, другая крайность максимального упрощения конструкции. Клапанов же на цилиндр можно поставить и два и четыре, а один клапан предложен, как крайность. Но сможет ли электромагнитный привод управлять ими - вот, что интересно.

Начинайте делать!

Одноцилиндровый ДВС большого рабочего объема.

Самый простой ДВС – с одним цилиндром. И такие двигатели четырехтактные вполне работоспособны. Скутеры, мотоблоки и генераторы подтверждают это. Но это все двигатели малого рабочего объема. Хотелось бы создать ДВС большего объема, например 1,5 литра. При этом диаметр цилиндра будет у него очень большой – около 130мм. Теоретически это дает преимущество, например сравним ДВС объемом 1,6 л четырехцилиндровый(D=80мм, H=80мм) и одноцилиндровый (D=130мм, H=120мм).У одноцилиндрового площадь теплоотдачи камеры сгорания в 1,5 раза меньше, площадь трения колец о цилиндр в 1,8 раз меньше, то есть и термический и механический КПД должен быть выше. И из характеристик различных ДВС видно, что удельный расход топлива в ДВС с большими рабочими объемами цилиндра ниже.

Но практически поршень диаметром 130мм получится очень высоким и тяжелым. Высота ДВС также большая. Применяя крейцкопфный механизм можно уменьшить высоту поршня, но высота ДВС не уменьшится.

Поршень приходится делать высокий, т.к. боковые силы от шатуна стремятся двигать поршень в цилиндре с перекосом, и при таком диаметре и малой высоте его просто заклинит. Есть идея перенести эту нагрузку с поршня на 2 жестки направляющих штока, которые будут скользить во втулках. Для уменьшения трения во втулки подается под давлением масло, и образуется масляный клин, значительно снижающий силу трения. Втулки находятся ниже цилиндра, не увеличивая высоту ДВС. Поршень можно делать очень короткий, высота необходима лишь для размещения поршневых колец. В идеале при работе поршень не касается зеркала цилиндра, а трутся лишь кольца.

Составив схему такого ДВС в натуральном размере (рис.1, 2, 3), получается вполне работоспособная конструкция. Хотя поршень пришлось опереть на 2 шатуна. Это несколько усложняет конструкцию, но дает большой плюс – уменьшает величину перекоса поршня вдоль пальца.

И еще немного о конструкции: коренные подшипники скольжения заменить на подшипники качения, что улучшит механически КПД и упростит систему смазки.

Снятие боковых нагрузок с поршня и перенос их на направляющие штоки и 2 шатуна могут позволить применить достаточно большой дизаксаш – смещение центра каленвала от оси поршня. Это вместе с короткоходовой конструкцией ДВС значительно увеличивает время сгорания – слабое место поршневых двигателей.

Сам поршень можно сделать комбинированным с прочным жаростойким стальным днищем и бобышками для поршневых пальцев из легкого сплава.

Прочитал...

Ну, что, мнекажется это гениально!!!

Ждите мы к Вам едем.

Работа одноцилиндрового двигателя очень неоднородна и связана с большой вибрацией - именно поэтому наиболее распространены двигатели с количеством цилиндров кратному 4.

Направляющие стержни утяжелят поршень - более логично чтобы они были бы неподвижны

Главная революция в бензиновых двигателях отсутствие диффузора карбюратора, что значительно уменьшает потери мощности.

Второй значительный аспект этой революции - инжектор, который более гибок в разных режимах работы двигателя чем карбюратор

Этим нас не остановишь....

А вот шатун точно упрется в эти направляющие.

Нужно работать дальше!

Как то тоже сломал мозг на тему-нафига два жёстко подпружиненных клапана, когда можно всё делать через один, а на впускном-выпускном канале поставить легко подпружиненные заслонки. В результате один большой клапан на цилиндр по центру, который меньше двигается, и наполнение не страдает. Привод заслонок уже в дукати работает на ура (десмодромный механизм), плюс ещё пару технологий можно было бы опробовать. Единственное,что он был бы хорош на дизелях, где тарелка могла бы размещаться в камере сгорания в поршне. ...пробовать надо... да коли б повседневные траты не напрягали.