Сушка — это процесс обезвоживания сырья с целью обеспечения сохранности продукта, простоты хранения и снижения себестоимости логистики.

Обезвоженное до 8-15% сырье не подвержено процессам гниения и ферментации в виду отсутствия воды. И главная задача любых сушильных технологий применимых для целей и задач АПК — не просто высушить сырье, но и обеспечить сохранность всех биологически активных веществ исходного сырья — витаминов, органических кислот, полифенолов и минеральных веществ и их соединений. Также при сушке требуется сохранить углеводы, сахара и конечно белок.

Сушильные агрегаты в АПК используют для сушки пищевых продуктов (овощей, фруктов, зелени, грибов), в производстве удобрений из навозом и пометов, а также для приготовления кормов и комбикормов для с/х животных и птиц. От технологии сушения напрямую зависит качество конечной продукции.

И если с минеральными веществами все достаточно просто и с этим может справится практически любая сушилка, то со всем остальным все не так легко как кажется.

Рассмотрим технологии сушения представленные на мировом и российском рынке

1. Сушильные технологии основанные на принципах термодинамики

Сюда входят конвекционные сушки, сушильные шкафы, барабанные сушилки. Основным недостатком сушилок использующим законы термодинамики — то есть выпаривание влаги с помощью температуры является высокое энергопотребление — на 1 тонну выпариваемой воды требуется примерно 1-1,3 МВт энергии, а также длительное воздействие на сырье высокими температурами. В результате белок сворачивается, витамины, полифинолы и органические кислоты разрушаются. Потери полезных веществ при этом методе сушки колеблются в пределах от 40 до 72%.

2. Пневмосушилки (их еще обычно ошибочно называют аэродинамическими сушилками).

Потребляют несколько меньшее количество энергии 0,8-0,9 мВт энергии на тонну выпариваемой влаги, но температура и длительность воздействия на продукт также оставляет желать лучшего. Потери полезных веществ от 65 до 80%, поэтому пневмосушилки больше используют для сушки топливных пеллет, чем для производства кормов, эффективных удобрений или тем более пищевой промышленности.

3. Вакуумно-импульсные сушилки

Это относительно новый метод сушки. Потребляют около 600 кВт энергии на тонну воды. И могут обеспечить сушку сырья при низких температурах от 40 до 72 град. Цельсия. К сожалению, время воздействия даже такой сверхнизкой температуры в течение 20-30 минут убивает достаточно большое количество количество витаминов, а процесс сушки занимает от 30 до 90 минут, при сравнительно низкой производительности. О проценте потерь полезных веществ достоверных данных не имеется.

4. Лиофилизационные (сублимационные) камеры

Это дорогостоящие и очень энергозатратные агрегаты с относительно низкой производительностью. Например, чтобы высушить за сутки 1 000 кг сырья (не важно какой влажности), требуется потратить 4,8 мВт энергии. Однако потери полезных веществ будут минимальны — всего 8-12%.

5. Технология АСКТ (аэродинамическая сушилка комбинированного типа)

Самая новая и перспективная на сегодня технология. Для удаления 1 тонны воды из сырья влажностью 65% требуется до 100 кВт энергии. А для удаления 1 тонны воды из сырья 95% влажности — до 230 кВт энергии. Температура воздействия от 30 до 90 градусов Цельсия (а в случае, когда требуется сохранить максимум белка и витаминов 30-60 градусов Цельсия), но время сушки всего 18 секунд. Потери полезных веществ сопоставимы с методом сублимации 5,7-12% (в зависимости от режима сушки). Производительность же сушилок АСКТ в час вполне сопоставима с классической барабанной сушилкой.

Таким образом на сегодняшний день экономически эффективно и оправдано использование в производстве пищевых порошков и БАД-ов премиум класса, кормов с высокими показателями по БАВ и протеину, высокоэффективных удобрений из навозов и пометов именно сушилки на принципе АСКТ. Именно эта технология сегодня наиболее эффективна как по энергозатратам, так и по качеству получаемой продукции.

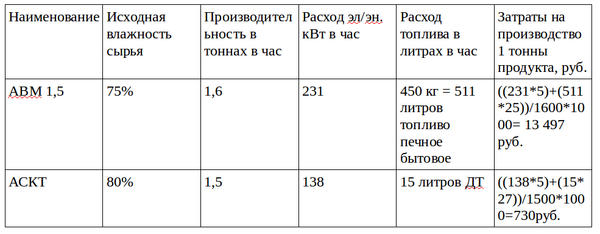

Таблица: Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ согласно паспортным данным

Экономия на производстве тонны готового продукта - 13 497 руб. - 730 руб. = 12 757 руб.

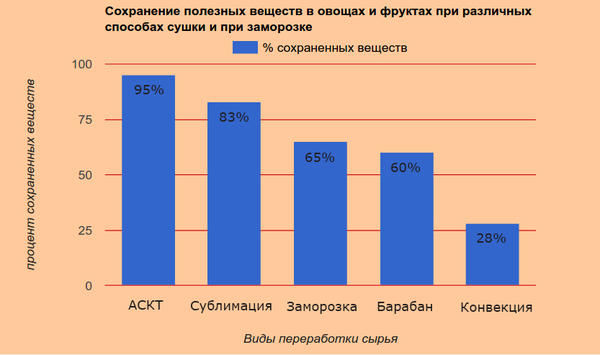

Диаграмма: содержания биологически активных веществ (БАВ) в конечном продукте

Тема очень актуальная. Переработка с/х продукции собственными силами (или в складчину) делает фермера достаточно независимым от диктата цен скупщиков - перекупщиков. Интересно почитать такие же обзоры, но где "бенефициарами" были бы производители или поставщики сушек другого типа, а не только Агро Профиль Плюс. Интересно также сравнить не только по затратам электроэнергии, но и по цене оборудования, по наличию в линейке изделий с разной производительностью (мне, например, пол тонны в час многовато будет), наличию запчастей и простоте ремонта, сложности перенастройки при переходе от сушки, например, ягод, к сушке грибов. Немаловажный вопрос по обслуживанию и чистке внутренних полостей, так, чтобы ягоды не пахли грибами и наоборот и т.д. и т.п.

Огромный вопрос по виду конечной продукции. Часто покупатель в магазине выбирает товар не анализом цифр сохранности витаминов, а глазами, и как его убедить, что прозрачный пакетик с сублимированными цельными ягодами малины хуже, чем такой же пакетик с буро-малиновым порошком. Как его убедить,что в порошок переработана чистая малина, без ботвы и тараканов? Все же знают, что магазинный фарш делают не из свежей вырезки.

Повторюсь, что для меня и, думаю, для многих тема очень актуальна. Надеюсь на конструктивное обсуждение.

Этот комплекс выдает на выходе только порошки или может цельные ягоды тоже делать?